目录

- 执行摘要:关键发现与市场亮点

- 技术概述:锆蒸汽沉积的基础

- 2025年市场格局:主要参与者与行业结构

- 前沿创新:最近的研发与突破性工艺

- 应用分析:航空航天、能源、医疗和电子

- 竞争分析:领先公司与战略举措

- 区域洞察:增长热点与全球需求展望

- 市场预测2025–2030:收入预测与趋势

- 可持续性与监管发展

- 未来展望:新兴机遇与面临的挑战

- 来源与参考文献

执行摘要:关键发现与市场亮点

到2025年,先进的锆蒸汽沉积技术正在经历重大进展,反映出航空航天、核能、医疗和电子行业的需求增加。全球对材料性能的提升(尤其是在高温、腐蚀性或高应力环境下)的推动,已加速了化学蒸汽沉积(CVD)和物理蒸汽沉积(PVD)工艺在锆基涂层和薄膜中的应用与创新。

主要行业领导者正在扩大其产品和产能。 ATI 和 Plansee SE 报告投资下一代真空沉积设备,强调更严格的工艺控制和锆合金及纯涂层的可扩展性。这些进展满足了对涡轮叶片、核反应堆包层和生物医学设备等应用的关键需求——这些应用需要极高的可靠性和抗腐蚀性。

最近的发展包括集成了先进的等离子体增强技术,如高功率脉冲磁控溅射(HiPIMS),能够实现更致密、更平滑和附着力更强的锆涂层。像 Ionbond 这样的公司正在积极商业化这些技术,报告了涂层性能和生产效率的提高,这在对成本敏感的汽车和电子行业至关重要。

2025年的另一个显著趋势是向蒸汽沉积过程的数字化和自动化转型。包括 ULVAC 和 Veeco Instruments Inc. 在内的领先设备制造商正在整合工业4.0原则,部署实时过程监控和预测性维护工具,以优化生产力和产量,特别是针对高价值的锆薄膜。

可持续性和资源效率也是最前沿议题之一。多个供应商正在开发锆前驱体和废物的闭环回收系统,减少环境影响并应对监管压力。预计到2027年,锆生产商与沉积设备供应商之间的合作将加速这些解决方案的商业化。

- 对先进CVD和PVD工艺的重大投资使得在极端环境下能够实现优质锆涂层。

- HiPIMS和等离子增强沉积技术正在提高涂层质量和工艺效率。

- 自动化、数字化和过程分析正在优化产量并确保产品质量的一致性。

- 资源回收和可持续性倡议在锆蒸汽沉积价值链中正在获得动力。

展望未来几年的发展,高级锆蒸汽沉积技术的前景依然强劲,预计在工艺控制、材料效率和针对新兴应用的定制涂层解决方案方面将进一步创新。

技术概述:锆蒸汽沉积的基础

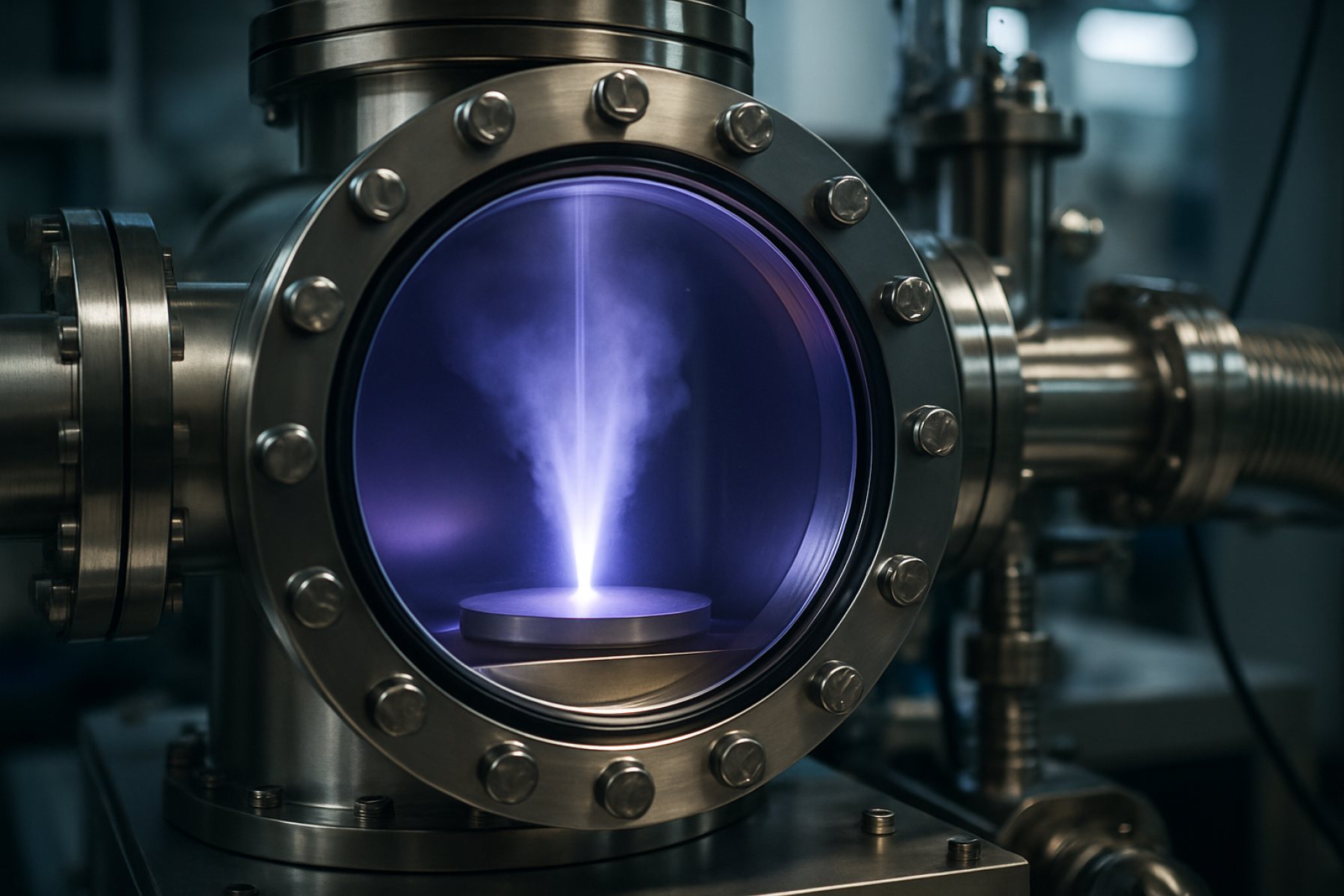

锆蒸汽沉积技术经历了相当大的演变,主要是由于对核能、航空航天和生物医学领域先进涂层的需求。到2025年,该领域的特征是物理蒸汽沉积(PVD)和化学蒸汽沉积(CVD)技术的持续创新。这些过程使得能够在广泛的基底上形成高度纯净、耐腐蚀和机械强度优越的锆涂层。

传统的PVD方法,如电子束蒸发和磁控溅射,因其能够沉积具有精确厚度控制的高纯度锆薄膜而仍然被广泛使用。包括 Atos 和 Tosoh Corporation 在内的领先行业制造商正在继续优化这些系统,结合先进的等离子体生成和原位监测,以提高薄膜均匀性和工艺可重复性。值得注意的是,由 ULVAC, Inc. 开发的多靶溅射系统能够实现锆基合金和多层结构的沉积,这在高性能工程应用中的定制功能涂层方面越来越受到关注。

最近,CVD工艺的突破主要集中在降低沉积温度和提高涂层附着力,使其适合更敏感的基底。KYOCERA Corporation 和 H.C. Starck Solutions 报告称,已整合能够生产致密、顺应性的锆薄膜的低压和等离子增强的CVD系统,这些薄膜在核燃料包壳和医疗植入技术中具有增强的抗腐蚀性。这些进展还通过改进的前驱体输送系统和实时分析工具来补充,以控制薄膜的化学计量和微观结构。

2025年的一个显著趋势是走向可持续性和资源效率。像Plansee这样的制造商正在投资锆靶材和前驱体的闭环回收与回收过程,旨在减少废物和环境影响。此外,包括机器学习辅助的沉积参数优化在内的数字化和过程自动化正在推行,以最大化产量并降低人力干预。

展望未来,预计未来几年将进一步集成混合沉积技术(结合PVD和CVD),扩大在定制锆涂层部件的增材制造领域的应用,以及扩大生产能力,以满足能源、国防和医疗领域日益增长的需求。该行业的前景被材料生产商、设备制造商和最终用户之间日益紧密的合作关系所标志,以加速技术转移和应用开发。

2025年市场格局:主要参与者与行业结构

到2025年,先进的锆蒸汽沉积技术市场格局由一系列成熟的行业领导者、新兴创新者和遍布多个大洲的竞争性供应链构成。锆蒸汽沉积的主要应用包括核燃料包壳、生物医学植入物、航空航天涂层和高温电子设备,这些都推动对更精细和高效沉积工艺的需求。

该领域的主要参与者包括 Praxair(现为 Linde plc 的一部分),该公司继续扩展其用于研究和工业规模应用的蒸汽沉积材料组合。Tosoh Corporation 也是高纯度锆化合物的重要供应商,支持物理蒸汽沉积(PVD)和化学蒸汽沉积(CVD)技术在涂层应用中的使用。同时,ATI(阿勒格尼技术公司)在为蒸汽沉积过程提供锆合金和靶材的供应方面保持强劲的市场地位,特别是在航空航天和核能领域。

在亚洲,Chepetsky Mechanical Plant(作为 ROSATOM 公司的 TVEL 的一部分)是锆及其合金的领先生产商,具有生产满足严格核能行业标准的蒸汽沉积材料的综合能力。中国国家核电公司(CNNC)及其子公司也在增加锆加工能力,旨在本土化中国核能和电子行业的先进沉积技术供应链。

在技术方面,2025年的特点是对工艺优化和规模化的持续投资。各公司专注于提高沉积均匀性、降低杂质水平和提高产量。例如,ULVAC 和 Oxford Instruments 正在增强他们的真空沉积设备组合,以实现对薄锆涂层的更精确控制,面向研发和量产市场。

2025年的行业结构特点是主要供应商之间的垂直整合,材料生产商与沉积设备制造商之间的密切协作,以及与核能、医疗和航空航天领域的最终用户之间的研发投资增加。未来几年的前景包括供应的进一步地理多样化,工艺开发中对可持续性的重视加大,以及随着韩国和印度的新兴参与者试图进入全球市场而竞争的加剧。

前沿创新:最近的研发与突破性工艺

到2025年,锆蒸汽沉积技术正在经历显著进展,受到航空航天、核能、生物医学和先进电子行业需求的推动。最近的研发努力专注于更高纯度涂层、改善工艺效率和可扩展性,重点是减少环境影响和运营成本。

最显著的创新之一是对锆基薄膜的原子层沉积(ALD)和化学蒸汽沉积(CVD)工艺的改进。领先的设备制造商正在优化前驱体输送和等离子体增强方法,以实现对薄膜厚度和均匀性进行原子级控制。例如,Applied Materials 正在开发下一代 ALD 平台,使得能在半导体和保护涂层应用中精确沉积锆氧化物和锆氮化物。这种超薄膜对于栅介电层和高温传感器至关重要。

在核能领域,锆涂层对于包壳和抗腐蚀性至关重要。Westinghouse Electric Company 最近专注于先进的 CVD 技术,以沉积具有增强氢脆能力的锆合金,从而延长燃料棒的生命周期和安全裕度。这些发展预计将在2024年成功实验室验证后进入试点生产。

与此同时,Linde,一家全球工业气体和工艺技术供应商,在开发适用于锆及其化合物的可扩展真空和等离子体蒸汽沉积系统方面发挥了重要作用。他们在气体输送和腔室设计方面的创新正在提高沉积速率并减少污染,符合航空航天和医疗设备市场的严格质量要求。

在材料方面,大学与制造商之间的研究合作正在通过气相方法产生新的锆基纳米层和复合涂层。这些结构展现出卓越的硬度和热稳定性,预计在2026年特别是在切削工具和耐磨表面的商用采用将早期实现。

展望未来,先进锆蒸汽沉积技术的前景依然稳健。行业关键参与者预计将突破实验室规模方法并实施更广泛的工业应用。基于人工智能的过程控制和实时监测的整合也将增强可重复性和产量,进一步巩固锆在下一代高性能应用中的角色。

应用分析:航空航天、能源、医疗和电子

到2025年,先进的锆蒸汽沉积技术在航空航天、能源、医疗和电子等关键行业变得愈加重要,预计在未来几年将迎来进一步创新。这些过程,包括物理蒸汽沉积(PVD)和化学蒸汽沉积(CVD),提供高纯度、抗腐蚀的锆涂层,提升在严苛环境中的性能。

在航空航天领域,锆涂层因其高温稳定性和保护组件免受氧化和磨损的能力而备受青睐。像霍尼韦尔国际和 GE航空航天这样的领先制造商越来越多地采用锆涂层的涡轮叶片和发动机组件,以提高燃油效率并延长维护间隔。由于下一代推进系统对材料性能的要求极高,这一趋势将加速发展。

能源领域,特别是核能和氢能技术,是另一个主要采用者。锆的低中子吸收截面使其理想用于核燃料包壳,这一市场由西屋电气公司和 法马通等供应商主导。到2025年,蒸汽沉积的进步使得涂层更加均匀且没有缺陷,满足行业对增强安全性和燃料持久性的共同要求。此外,随着绿色氢生产的扩展,锆涂层组件正在开发中以抵抗电解槽和燃料电池中的腐蚀,这一方向正被比如 西门子能源等公司追求。

在医疗领域,锆蒸汽沉积涂层愈加被指定用于骨科植入物和外科工具,因其生物相容性和耐磨损性。像史密斯和尼菲这样的公司正在开发锆涂层植入物,以降低过敏反应并延长设备使用寿命。随着监管机构的规定日益严格,这一趋势预计将继续增长。

电子行业利用锆蒸汽沉积用于薄膜电容器、半导体和抗腐蚀连接器。主要制造商如TDK Corporation正在探索锆基涂层,以提高设备的可靠性和微型化,利用材料在微观和纳米级的优良介电性能和稳定性。

2025年及以后的前景显示持续的研发投资、蒸汽沉积工艺的自动化和更高体积应用的规模化。航空航天、能源、医疗和电子领域对可持续性和产品持久性的推动,将巩固锆蒸汽沉积作为一项关键的使能技术的角色。

竞争分析:领先公司与战略举措

在2025年,先进锆蒸汽沉积技术的竞争格局日益激烈,因为全球对航空航天、核能、生物医学和电子应用中的高性能涂层的需求正在加速增长。几家在化学蒸汽沉积(CVD)和物理蒸汽沉积(PVD)领域拥有丰富经验的公司正在通过战略投资、技术合作与容量扩张推动创新。

主要参与者与战略

- 先进冶金集团(AMG)持续扩大其特种金属组合,强调高纯度锆制品用于薄膜应用。在2024至2025年期间,AMG承诺增加研发支出,并现代化其精炼资产,以满足半导体和能源客户对严格纯度和均一性的需求。该公司对垂直整合的关注确保了锆供应和工艺控制的安全,成为全球供应链面临波动时的战略优势(AMG先进冶金集团)。

- Materion Corporation正在利用其在工程薄膜方面的专业知识提供先进的锆基溅射靶材和专用涂层。2024年底,Materion宣布与光学和医疗设备行业的OEM形成新合作,针对下一代耐磨损和生物相容性涂层。该公司还在投资于量身定制的沉积工艺开发,以满足微型化和高可靠性组件的需求(Materion Corporation)。

- 住友电气工业公司通过专有的PVD和CVD技术在市场上保持强势,尤其是在电子和切削工具行业。到2025年,住友电气将扩大向先进陶瓷和金属涂层的生产和研发,锆基薄膜在增强耐热性和抗腐蚀性方面发挥着关键作用(住友电气工业公司)。

- 普朗斯集团,作为耐火金属和先进材料的重要供应商,已加大对精密设计锆靶材和蒸发材料的关注。该公司2025年的战略包括扩大其全球溅射靶制造基地,并与研究机构合作开发适合半导体和能源存储应用的下一代蒸汽沉积工艺(普朗斯集团)。

前景

预计到2027年,继续整合的趋势将持续,领先企业将投资于智能制造、数字过程控制和供应链韧性。材料生产商与设备制造商之间的战略联盟预计将加速可扩展的锆蒸汽沉积解决方案的采用。在拥有端到端过程集成和强大研发管道的公司将可能在这一领域的技术与商业进展方面引领潮流。

区域洞察:增长热点与全球需求展望

先进的锆蒸汽沉积技术正在经历动态的区域增长,受到核能、航空航天、电子和生物医学设备等领域需求不断上升的推动。到2025年,亚太地区,尤其是中国、日本和韩国,继续主导生产和消费,凭借强大的工业基础设施和政府主导的针对高性能材料的倡议。该地区的主要参与者,如中国国家核电公司和 Tosoh Corporation,正在投资扩展锆加工和薄膜能力,以满足国内和出口需求。

欧洲也在成为增长热点,受到严格的环境标准和对清洁能源和航空航天中的先进材料的推动。像 山德克 和 Scheiber 等领先公司正在扩大其研发和制造足迹,专注于高纯度锆涂层,用于抗腐蚀和高温应用。欧盟战略强调减少对外部关键材料的依赖,可能会在2027年之前进一步推动锆蒸汽沉积基础设施投资。

在北美,美国保持了强劲的地位,受到能源部持续项目的推动及西屋电气公司和 Praxair(现为 Linde plc 的一部分)的支持,这些公司正在整合先进的蒸汽沉积技术,增强锆合金在核燃料和特种应用中的性能。预计该地区将实现稳定增长,尤其是在下一代反应堆设计和医疗植入技术获得牵引力时。

中东市场目前虽然相对较小,但在核能多样化和本土材料供应链发展的背景下表现出日益增长的兴趣。阿联酋和沙特阿拉伯正在观察在开发支持核能和高科技制造领域的研发和试点规模蒸汽沉积厂方面的投资。

全球对先进锆蒸汽沉积技术的需求预计将以稳定的速度增长,市场参与者将优先考虑工艺优化、可持续性和应用特定的创新。未来几年可能会看到为了供应安全和垂直整合而加剧的竞争,特别是在地缘政治因素和环境法规塑造锆前驱体的采购及沉积基础设施的部署时。

市场预测2025–2030:收入预测与趋势

未来几年,先进的锆蒸汽沉积技术市场预计将在2025年至2030年之间实现显著增长,受航空航天、核能、电子和生物医学设备等领域不断上升的需求推动。随着对高纯度、抗腐蚀和热稳定涂层的应用数量的增加,制造商正在扩大其蒸汽沉积能力并丰富产品组合以捕捉新兴机遇。

来自行业领先参与者的最新公告显示,专门针对锆涂层的新物理蒸汽沉积(PVD)和化学蒸汽沉积(CVD)生产线正在进行重大投资。Praxair, Inc. 强调锆在航空航天和能源高性能涂层中的日益使用,而ULVAC, Inc. 正在推进针对研究和高通量制造的模块化沉积系统。诸如AzeoTech, Inc.的设备供应商正与材料公司合作,以完善过程控制和薄膜均匀性,这对于下一代锆氮化物和锆氧化物涂层至关重要。

从收入角度来看,预计到2030年市场年复合增长率(CAGR)将超过8%,受最终用户行业的扩展和蒸汽沉积优于传统涂层方法的推动。核能是一个显著推动因素,锆的优越中子透明度和抗腐蚀性使其在包壳和结构组件中不可或缺。该行业的强劲展望得到了全球核供应商的持续投资的支撑,包括西屋电气公司和 法马通 ,他们越来越多地寻找先进的锆涂层,以优化燃料棒的性能和使用寿命。

电子和半导体行业也预计将推动需求,像东京电子有限公司正在开发适用于锆基薄膜的沉积系统,以满足微电子和MEMS设备的需求。同时,医疗设备制造商也在采用锆蒸汽沉积,制造生物相容性、耐磨损表面,以响应更严格的监管标准和患者安全要求。

- 到2027年,全球先进锆蒸汽沉积市场预计将超过12亿美元的年收入,亚太和北美地区将引领采用。

- 设备制造商与材料供应商之间的合作将加速创新,聚焦于工艺可扩展性和环境合规性。

- 氢能、增材制造和电池技术等新兴应用有望在2030年前推动市场的增量扩展。

总的来说,先进锆蒸汽沉积技术的前景是强劲的,多行业的需求、技术创新和产能扩张为在未来五年内保持双位数的增长奠定了基础。

可持续性与监管发展

先进锆蒸汽沉积技术的格局正在迅速发展,随着可持续性和监管合规性的出现,成为2025年及未来几年的核心主题。对锆基涂层(特别是通过物理蒸汽沉积(PVD)和化学蒸汽沉积(CVD)工艺)的日益采用,正在受到越来越严格的环境标准和行业主导的可持续性倡议的影响。

监管的重点是减少有害排放和负责处理传统沉积方法中常见的副产品。为此,制造商正在推进闭环气体管理和过滤系统,以最小化前驱体气体和废气对环境的影响。例如,主要锆材料供应商和涂层系统制造商,如 Praxair 和 Linde,已扩展其产品组合,包含针对蒸汽沉积应用的环保优化工艺气体和回收解决方案。这些改进旨在帮助涂层厂家满足日益变化的当地和国际环境法规,针对空气质量和职业暴露进行规范。

可持续性考虑因素也在影响前驱体材料的选择、沉积设备的能效以及涂层产品的可回收性。像Tosoh Corporation和ATI这样的公司正在投资研发,以开发生命周期环境足迹减少的锆靶材和前驱体。同时,设备制造商正在改进反应器设计,以降低能耗并优化涂层均匀性,直接解决成本和生态问题。

从监管的角度来看,EU的REACH法规和美国环境保护局的危险空气污染物国家排放标准(NESHAP)等标准的持续修订,促使蒸汽沉积操作商采用先进的减排和监控技术。这在航空航天、医疗设备和电子等行业尤其相关,其中锆涂层在性能和生物相容性方面发挥至关重要的作用。遵守这些更新的法规框架预计将在2025年及以后,成为市场准入和客户采购决策的主要因素。

展望未来,行业利益相关者正在与ASTM国际等标准组织合作,开发可持续蒸汽沉积操作的最佳实践和认证协议。这些努力旨在全球范围内协调质量、环境和安全基准,致力于将先进的锆蒸汽沉积技术定位为接下来几年中高性能且环境可持续的解决方案。

未来展望:新兴机遇与面临的挑战

先进锆蒸汽沉积技术的格局正在迅速发展,因为各行业对防腐蚀、热稳定性和生物相容性材料的需求越来越高。到2025年,该行业因向下一代半导体、核能升级和生物医学设备创新的过渡而展现出显著的势头。主要参与者正在对精化的化学蒸汽沉积(CVD)和物理蒸汽沉积(PVD)工艺进行投资,以实现超薄、均匀的锆涂层,控制化学计量和晶体结构。

一个关键趋势是将原子层沉积(ALD)技术整合到锆基薄膜中。ALD能够在复杂的3D几何形状上实现顺应性涂层,这在微电子和可植入医疗设备中特别有利。来自一些知名制造商的最新公告表明,锆氧化物和锆氮化物涂层的ALD正在进行试点规模的采用,目标是应用于高级半导体设备中的栅介电层和阻隔层。Ferroglobe PLC和ATI Inc. 已强调正在进行的研发投资,以改善前驱体输送系统和锆蒸汽沉积的基材兼容性,旨在近期实现商业突破。

核能行业仍然是锆涂层的主要用户,特别是在燃料包壳方面。随着对更安全、持久的反应堆的推动,先进的蒸汽沉积方法以增强氧化抵抗力和减少锆合金氢吸收受到强烈关注。行业领军者如西屋电气公司正在与研究联盟合作,以扩大PVD和CVD锆涂层在事故耐受燃料倡议中的应用,示范项目预计将在2025年底及以后进行。

尽管技术取得了进展,但仍存在一些挑战。大尺寸或不规则基材的均匀沉积、前驱体成本和可用性,以及副产品处理的环境问题仍然是持续关注的问题。此外,针对过程标准化和在线质量控制的需求,迫使设备提供商在实时诊断和自动化方面进行创新。随着 Linde plc 和 Praxair, Inc. 等制造商扩大高纯度锆前驱体和气体输送解决方案的产品组合,预计将会出现更强大的供应链。

展望未来,未来几年可能会加速商业化先进锆蒸汽沉积,特别是在最终用户领域实施更严格的性能和可持续性标准的背景下。跨行业合作和持续的材料科学进展将有望开启新机遇,而监管和经济因素将影响技术采用的速度和规模。

来源与参考文献

- ATI

- ULVAC

- Veeco Instruments Inc.

- Atos

- H.C. Starck Solutions

- Praxair

- Oxford Instruments

- Linde

- Honeywell International

- GE Aerospace

- Framatome

- Siemens Energy

- Smith & Nephew

- AMG Advanced Metallurgical Group N.V.

- Materion Corporation

- Sumitomo Electric Industries, Ltd.

- Sandvik

- Westinghouse Electric Company

- AzeoTech, Inc.

- ASTM International